イシノラボ/マスターズ店長の連載

第1弾 日本オーディオ史

第74回 Dクラス(デジタル)アンプの量産設計 後編

サブ・ウーファ量産設計をスタートする。

ビジネスとして、私はマスターズとして見積書を作成して、設計費用を3回に分けて支払ってもらうことになった。

マスターズは、機構設計のTさんとマイコン設計のSさんに、その金額から支払うことになった。

また、試作に係る費用、韓国出張の費用は実費請求して支払って貰うことになった。

量産スケジュールはA社の標準スケジュールであってタイト(7か月)であった。新技術採用だからと言って、待たせてくれないようであった。

そのころは何とかメール連絡できる世の中になっていて、関係先と頻繁に連絡はとれるようになってきていた。

周囲の友人たちは“この仕事はリスクがいっぱい、とても無理!これは苦労するぞ!”という顔であった。私は苦労しても、1年以内、何とかなると、無理やりプラス思考した。

具体設計業務が始まる

A社からは以下のような仕様が示された。

| モデル名 | SW-505 |

|---|---|

| 最大アンプパワー/搭載アンプ | 150W,Dクラスアンプ(25cmウーファ内蔵) |

| サブウーファ・オペレーションモード | MUSIC/シネマと2種類の再生特性を持たせる。 |

| コントロール機能 | (【写真1】サブ・ウーファのコントロール部分) |

| マニュアル切替 | 減衰スロープ(0,12,24dB,クロスオーバー周波数可変 |

| リモコン操作 | 赤外線リモコン,電源ON/OFF、モード切替,位相切替,音量増減(モーターボリウム採用) |

| ピークインディケータ | LED表示 |

このような、けっこう盛り沢山のコントロール機能で、この部分だけでも大変と思われた。

量産スケジュールは試作2回をおこない、6か月で初ロットを量産ラインに投入するというA社の標準スケジュールで、“新規技術たるDクラスアンプを採用するから、開発期間を少し長くしてくれ”と、再度、言っても認めてくれなかった。

ハンドメードサンプル試作

このような厳しいスケジュールでは、まったく私一人ではできないので、CTSエンジニアスタッフが、たまたま時間が少しとれたので、回路/回路図作成を手伝ってくれた。

私は全体の姿(デザイン図面をA社より提示される)から、アンプ部、コントロール部をどのような形にするかを急いで考え作成した。

機構設計者とも打ち合わせ、寸法的にぶつかるようなことが無いようにして、また、量産時において、作業が難しくならないように、また、アンプが故障したとき、修理しやすいようなことも考慮しておこなった。

また、サブ・ウーファであるから、低域振動や音圧によってアンプ部分が共振したり、アンプ部から空気漏れが発生したりしないようにと一応配慮した。

この構造・レイアウトから、すぐにアンプ部構造・プリント基板レイアウト/サイズを作り、すみやかに基板設計が進行するようにした。

特急で部品やプリント基板を入手して、2台のアンプ部を手造りで作り、調整、測定したのち、A社にサンプルとして提出し、基本的な性能について評価してもらった。

幸い最大パワーは150W(THD1%以下)でクリアできた。その他、数十項目の問題点を指摘されたが、次回のツーリング(金型)サンプル試作時の問題点を検討し、解決できると説明したが、内心、これらの指摘事項をクリアするのはかなりの検討を要するな!と予測した。

韓国での設計業務に没頭する。

次の試作業務のため、韓国の会社に長期出張することとなった。

当時の韓国には、まだ仁川空港ができておらず、金浦空港からOEM製造をおこなうソウル近郊に立地する会社に向かった。

エステックは釜山にあるから、私と協力して電気設計担当するP・Fさんも長期ソウル近郊に出張、滞在することになった。

金浦空港に迎えに来てくれたP・Fさんと共に、アンプOEM製造会社に向かった。

この会社は三協と言い、カーオーディオ主体の会社で、従業員は200名程度、日本で言えば、大田区の工業地帯に立地、こじんまりした会社であった。

韓国の労働事情について少し紹介しよう。ランチは会社の食堂で食べる。また、残業食も食堂で食べられる。いずれも会社負担である。キムチと韓国のりは食べ放題である。

そのせいか、従業員の残業時間は長かった。設計陣は若手が20名程度いて、当然、各自パソコンを与えられ、電気設計、機構設計、マイコン設計をやっていた。

私は特別待遇で、ランチ、残業食共に、近所のレストランで食べさせてくれた。ほとんど、焼肉で、これはおいしかった!

私の現地でのペースは、朝食をホテルで済ませ、8:30にクルマで迎えに来てくれた。夜は22:00頃まで仕事をして、ホテルに戻る毎日であった。

土曜日も、もちろん仕事。日曜日はエステックの方が観光地を少し案内してくれた。ともかく、やらなくてはならない作業や検討事項がいっぱいで、疲れはしたが、自分のペースで動くようにしてストレスの蓄積を防ぐように努めた。

この会社の設計試作スペースは3名分あったので、私専用に1名分スペースを与えてくれた。測定器類は発振器、シンクロスコープはほどほど、共に日本製だった。

オーディオアナライザーはHP8903Bがあって、これは使い易く、のちにMASTERSにも備えた。また、特別にAP(オーディオ・プレシジョン)のパソコン連動のアナライザーも置いてあったが、測定準備するのに手間が掛かり、また、APでわざわざ測定するほど、Dクラスアンプのひずみは良くなかった。

量産するサブ・ウーファの仕様が決まってきた。

| モデル名 | SW-505D |

|---|---|

| 最大出力 | 150W |

| 内蔵アンプ | Dクラスアンプ |

| 操作 | 先外線リモコンで電源,音量,周波数モード,位相切替ができる。 クロスオーバー周波数,ハイカットスロープ(-12,-24db)は手動で切替える。 |

| その他 | A社の環境試験,連続ハイパワー試験,ショート試験等にクリアすることは必須であった。 |

そこで、採用するキーパーツは以下とした。

| ゲートドライブIC | インターシル HIP4080A |

|---|---|

| OPアンプ | μPC4570(NEC) |

| マイコン | KSS57P0504N(サムソン) |

| モータードライブIC | BA-6208(Rohm) |

| FRダイオード | 50μSEC以下のもの |

| ノイズ防止用フィルター | 韓国製を採用 |

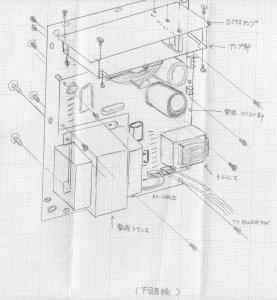

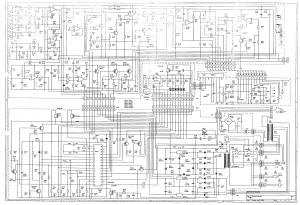

かねてから考えていた全体の構造(【図1】全体の構造案)をA社は承認してくれた。

設計進行に伴っていろいろ問題点が発生、それを対策、変更にじたばたする。

量産を向けての試作は、全面的に韓国OEM担当(三協社)が主体であった。

これまでの量産経験から、ヒューマンエラーに起因する不具合は修正すれば良いからあまり心配していなかった。

今回は、設計、生産側、また、量産品の受け取リ側もDクラスアンプに始めて取り組む点が心配であった。

まず、機構面では、サブ・ウーファキャビネットの樹脂グリルの金型図面の不備が見つかり、これはエステック側が私にクレームしてきたが、日本サイドのT氏がすでに別の委託業務をしていたので、修正時間が取れず、やむなく、エステックの機構設計チームがフォローしてくれた。

また、サブ・ウーファの動作をコントロールするマイコンは、開発担当したS氏のでき栄えが良く、数度のプログラム変更で済んだが、マイコンは量産スケジュールがタイトなので、ある時点で、修正打ち切りになり、そのあと発生した問題点はソフト対応できず、回路側で対策を採らなければならなかった。

突然、A社からリクエストが出される!

A社から、ハンドメードサンプルをヒアリングしてみて、“もう少し、びっくりするようなヒアリング効果がでないか!”とリクエストがあった。

私は、AV機器であまり視聴したことがないせいか、これで充分!と考えていた。A社に“それでは、何か、具体的提案がないの?!”と尋ねると、特に浮かばないと言う。

仕方なく、私は当時、アメリカ・IR社に入社したH・Jさんに国際電話で相談した。

彼はそのあたりの知識は豊富で、ロームでBA3870というローブーストICがあるからこれを搭載してみたらどうか“と言ってくれた。“但し、うまく使わないとサウンドのスムーズさが損なわれるから、そのあたりを良くヒアリングして決めるように!”とアドバイスしてくれた。

すぐにA社にこのICの特長、回路、価格を連絡すると、A社は“これを採用しよう!”と言ってきた。私は、このようなサウンドをコントロールすることの難しさは、かつて、4CH機器で体験しているので、気は進まなかった。

設計期間が厳しいのに、回路を詰め込むことはそれなりに大変であったし、エステックも量産用に採用するとなったら、最低1万個以上のこのICを買っておかなくてはならなかった。

BA-3870の仕様書を眺めると、入力信号が小さくなると低域音量がアップする、いわゆる“ローブーストエフェクト”をおこなうICであった。この手のサウンドコントロールはオーディオ信号の変化分のうち、どの程度の時定数で動作させるかが問題であった。

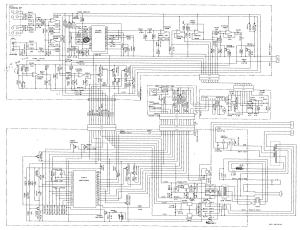

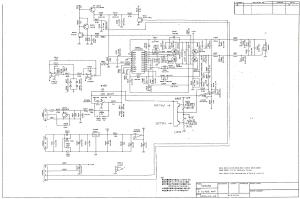

A社のリクエストであるから、エステックは“やってみてくれ!”と言われ、急遽、BA-3870を入手してもらい、また、大至急(1週間)で、このICを搭載したコントロールアンプ基板を作った。(【写真2】1次試作時のコントロールユニットのマイコン基板)(【図2】BA-3870搭載時のコントロールアンプ部回路図)

すぐ、A社のOEM担当T・Hさんを呼んで、視聴した。

このときの視聴プログラムソースは“イーグルス”のライブコンサートのDVDを使った。このプログラムソースは“ホテルカルフォルニア”の中ほどから、ベースギターの低域が加わってくるので、その効果確認に最適であったし、良い演奏であった。

ちょっと聴くにはこのICによる効果は気持ちが良く、搭載すべきということに説得力があった。A社は元々ハイエンドオーディオブランドであるから、サウンド品位には敏感であった。

よくよく聴いていくと、音楽がわずかに“息継ぎ”するような現象が感じられ、気にしだすと、気になるのであった。設計スケジュールが厳しいので、“早く判断してくれ!”とせかすと、“このIC搭載はやめる!”とA社は言ってきた。私も良い判断と思った。

私は、代案として、シネマ視聴時に、ローブースト特性をこれまでより、3dB程度120Hzを中心にアップさせようと提案した。勿論、入力信号の大きさによって、そのレベルが変動することはしない、固定ブースト回路であった。この変更は回路定数を変更して、最終的には視聴によって決定すれば良かった。

A社は賛同してくれたが、この変更騒ぎで8日間の設計時間をロスすることになってしまった。

上記のように、また、回路を戻し、ローブースト回路定数を視聴により決定して、まだ、細部において問題点を残していたが、さらに検討し、変更を加えるということで、スケジュール優先で、いよいよプリプロ(30台程度)をおこなうことになった。

量産設計はさらに進み、初ロット生産スタートするが・・・

いよいよ、三協の生産ラインでDクラスアンプ部とコントロール部を生産ラインで作ることになった。

間に合うように、私は生産指導者と検査書を作成し、プリプロスタート時には、組立ラインに張り付いた。ところが、組み立てラインに投入するアンプ基板ユニットを事前検査する時間がなく、数台の不良が出た。不良品を調べてみると、明らかに、基板組立の下請けの作業ミスがあり、これは修正して何とかなった。

ところが、以下のような問題点が発生してしまった。

MOSFETが発熱してしまう。

Dクラスアンプは、出力ブリッジ回路で高周波スイッチングイングさせて増幅する。そのスイッチングタイミングを調整しないと、大きなひずみが発生する(アナログアンプにおけるクロスオーバーひずみのように)。その改善にはアナログアンプのように、スイッチングをブリッジ回路の上下のMOSFETをクロスオーバーさせないとひずみが多く、実用にならない(アナログアンプにアイドリング電流を流すように)。この調整をデッドタイムコントロールという。デッドタイムを大きくすると、ひずみは改善されるが、効率が下がり、MOSFETの温度上昇になってしまう。

この調整はゲートドライバーIC部に抵抗を付けて調整する。勿論、全体的にNFBを掛けてひずみ改善をしている。

プリプロでは、全体の5%程度が設定よりもMOSFETが熱くなって(100℃以上)しまい、不良品となってしまった。

不良原因はゲートIC(HIP-4080A)のばらつきによることは分かったが、IC製造側は特に選別できないという。仕方なく、当初はDクラスアンプを動作させて、温度上昇の大きいものはゲートドライブICを生産ラインの途中で交換するはめとなった。これは2次ロット以降、落ち着いたが、初ロットにおいては私も生産ラインに入って、作業するはめになった。

大音響で再生すると、過電流プロテクションが動作してしまう。

150Wを超えると過電流プロテクションが動作するように設計していたが、A社ではフルストローク試験といって、歪んでもよいから、大入力させて、48時間の連続試験をおこなう。これに耐えて、壊れないことを要求されるのであった。

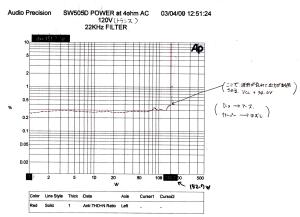

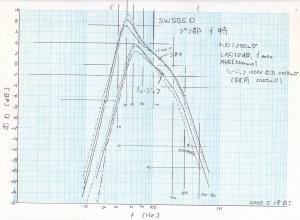

SW-505Dにおいては、その前にDクラスアンプの動作が止まってしまう現象が発生した。調べてみると、Dクラスアンプは完全なオーバーモジュレーションとなっていて、Dクラスアンプ動作といえない状態であった。(【図3】AP測定器による150Wひずみデータ)

アンプ電源電圧を1V程度アップさせ、Dクラスアンプ周辺に付けてあるダイオードを200nS(日立)のものから、50nS(サンケン)のダイオードに切り替えたら、見事に納まった。

わずかなショックノイズが問題となった!

電源スイッチをON/OFFすると、わずかに“カチ!”というショックノイズが聴こえるという指摘が、ヨーロッパ(ベルギー)に輸出したあと、現地からあった。

A社の品質保証部は慌てて、私を呼び出して、一緒に、その現象について“チェック”するはめになった。サブ・ウーファに耳を付けて、電源スイッチをONすると、問題ない。電源スイッチをOFFすると、指摘通り聴こえる!この程度ならOKではないかと私は述べたが、A社見解はNGという判定であった。

コストダウンでSPリレーを省略しているので、この現象の改善は難しそうであった。

すぐ、CTSエンジニアリングのK・K氏が駆けつけてくれて、トラブル解決に協力してくれた。

K・K氏はTRロジック回路の達人で、それこそ、ロジック頭脳を駆使して対策回路を提案してくれた。

すぐ、試作し、その回路を採用してみると見事に“ショックノイズは納まった。

このサブ・ウーファの動作コントロールは搭載するマイコンとTRロジック回路でできている。どちらかと言えば、私の不得意分野であった。

直ぐ、次ロットは回路変更する手配をし、ヨーロッパ現地での手直し作業となった。

当然、A社はその損害をエステックに要求した。

その不良問題はエステック社長にも伝わり、関係者は叱責された。

私には何と、委託設計料の一部支払い停止処分となった。

元々、新技術に対し、この程度の問題が発生することは必ずあると踏んでいたから、ビジネス的には困ったが、私は気持ち的にはその程度で済んで良かった!と感じて、このプロジェクトは終わった。

Dクラスアンプ搭載サブ・ウーファの設計において、韓国滞在日数は延べ60日以上、往復回数は6回に及んだ。

幸運にも電磁波ノイズ安全規格には合格した

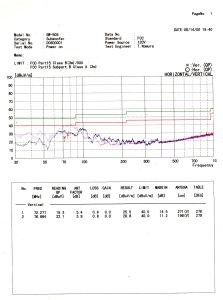

Dクラスアンプは高周波スイッチングアンプであるから、アンプから電磁波を周囲にまき散らしてしまう。

このデメリットはDクラスアンプの動作原理から仕方ないことであった。

ちなみにAMラジオをDクラスアンプに近づければ、ノイズが大きく出る。微視的に見れば、CDプレーヤーにAMラジオを近づければ、ノイズが出る。

どの程度許されるか、安全規格で決められており、FCC(USA)ノイズ規格が厳しい。

SW505Dには、アンプの取付面には鐵板、Dクラス自体にはスチールシールドを全面的施した。

この結果、パワーもそう大きくないこともあって、FCCノイズ規格には合格した。これは幸運であった。

通常、Dクラスアンプではけっこうノイズ対策に苦労するのである。(【図4】FTCノイズ試験データ(合格))

このプロジェクトで感じたこと、得たこと!

新技術を外部に開発設計委託することは、A社にとってリスクヘッジになったとは思うが、新技術はマニュアルどおりにやっても微妙なノウハウは伝わらず、新技術はその会社では作れなくなってしまう。

A社はそれから2年度、カーオーディオアンプにDクラスアンプを採用して、以後、A社のDクラスアンプ技術はカーオーディオの“キーテクノロジー”になった。

大きく考えると、コストダウンのため、安価な海外生産に頼ってしまう。この当時がそうであったから、それ以後の日本の工業技術力は低下する一方である。

すでに、日本では、スマホを国内生産できない国になっている。

現在、生産している中国にしても、近い将来、労働力のコストアップから、他の新興国に生産移転するだろう。このようにして、“市場理論”から、このような現象が繰り返され、波及していく。

私は、これまで、やったことのない“Dクラスアンプ”を無謀にも引き受け、短期であったが集中的に学べたかっこうになった。

以後、Dクラスアンプについてのビジネスが入ってくるようになった。

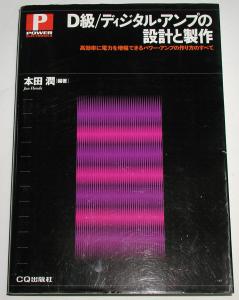

また、CQ出版から、H・Jさんが監修する“Dクラスアンプ設計”という日本唯一の参考書の一部に、ペンネームで書くことができたのは、自己レベルアップになった。(【写真3】筆者も執筆者として書いたDクラスアンプ書籍)

ありがたいことです。

まだ、話は続きます。お読みくださってありがとうございます。

2016年 1月26日掲載