イシノラボ/マスターズ店長の連載

第1弾 日本オーディオ史

第53回 新会社(株)CTSの生きる道をいろいろと探る

オーディオ各社のOEM開発設計・製作を手掛ける。

この頃はCDがようやく本流になってきた時期で、CDサウンドのきつさが問題となっていた。少しでも聴きやすいサウンドを目的として、CDプレーヤーとアンプ間のバッファとしてトランスを入れると、聴きやすくなるという報告もあって、何とか製品化したいと思っていた。けれども、スタートしたばかりの会社ではブランドイメージがない。そこで、サンスイ入社同期のA・T(アラ・クラフトを主宰して頑張っている)さんがハーマン・インターナショナルに入社していたので、コンタクトを取ってみた。 いろいろお話して、私からは、バランス〜アンバランスを1次側、2次側、自由自在に変換できるトランスの製品化を提案した。 長年、意思疎通出来ていたA・Tさんだから、私の提案をすぐ理解してくれた。 トランスはタムラのサンスイ向けトランスで担当していたY・Y(現在もトランス設計・製作をお願いしている)さんに連絡したところ、すぐ打ち合わせに来てくれた。

メイントランスはタムラのTKSタイプを採用した。600Ω対応を巻線基準として、トランス仕様を定めてタムラに依頼したところ、充分に出来るとの回答があった。 その特注トランスをベースに、入出力のスイッチ回路を工夫して、電気的には実現できた。

ケース設計は、先年、亡くなったH・Fさんが担当してくれた。

モデル名はCT−1として納入して、それなりに評判も良く、今でも、まれに中古品として登場する。懐かしい。200台くらいの生産であった。 このときの経験が、現在好評をいただいているパッシブプリアンプのヒントとなった。

カウンターポイントのパッシブプリアンプを下請け製作する。

当時の輸入代理店は、“ノア”であった。ノアの社長、Nさんから、カウンターポイントブランドでパッシブプリアンプを作らないかと依頼された。 話を聞くと、すでにケースが出来上がっており、ボリュームと入力切替ロータリースイッチは、東京光音電波のプロ用と決まっていた。ボリュームインピーダンスは20kΩであった。 4回路入力で、配線はシールド線を使わずにテフロンケーブルを採用する予定であった。 ここまで決まっていれば、あとは作るだけ、せっせと配線・組立作業にいそしんだ。

評判は良く、ステレオサウンド誌でのサウンドテスト用に数年採用された。 確か、250台程度製作したと記憶している。

その後、カウンターポイントは真空管とMOSFETのハイブリッドアンプを発売して、そのサウンド評価は高かったが、故障が多く、ついには廃業に追い込まれたのは惜しまれる。

小型PA用アンプを開発・設計・生産する。

この話は、サンスイのスピーカ部長で、転職されたOさんが西電工という西武デパートの関連会社の在職時に提案されたアンプであった。 具体的には、以下の業務用小型アンプであった。

- パワーは60W以上出したい。

- 2−3−4ch切替したい。

- そのうえで、4Ωスピーカも使いたい。

- 各chは音量を個別に調整できるようにして、全体はマスターボリュームでおこないたい。

- アンプは連続動作に耐えうること。

- 狭いラックや厨房にセットされるので、コンパクトで、油汚れがあっても故障しないこと。

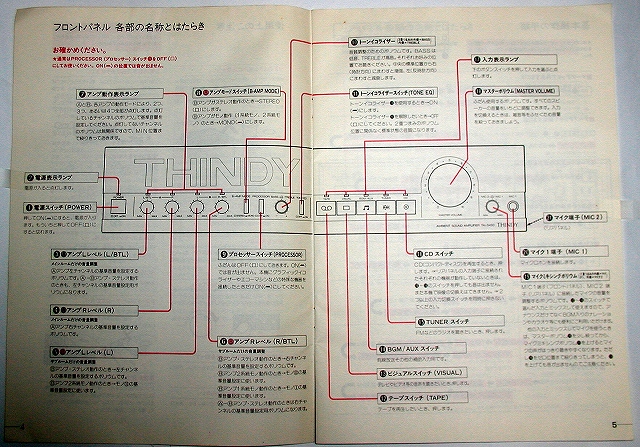

結局、以下のような盛り沢山な仕様にまとまった。

- 用途:小規模店舗でのBGM的PAアンプとして、最大4ch使えるようにする。

- 最大パワー:60W×4(ブリッジ接続では110W×2のステレオアンプとなる)

- 適応スピーカインピーダンス:4Ω以上

- 入力:ライン、映像入力、テープ、マイクミクシング可能(マイクアンプは2個内蔵)

- トーンコントロール:BASS、TREBLEを設置する。

工業デザインはサンスイOBが担当する。

工業デザインはどこに頼むか?という段階で、サンスイOBと大友さん(当時、サンスイは退職されていた)のデザイン会社に依頼することにした。

画像に示すように、エレガントで、かつ力強いフォルムなデザインを提示してきた。 我々は、すぐさま賛同した。お客さんの西電工も社長以下、気に入ってくれた。

ここでデザイン決定となり、Oさんはグッド・デザイン賞に応募してみるとのことであった。結果は、見事グッド・デザインを受賞することができた。その代わりしっかり協賛金も取られ、この賞はこのような協賛金を資金として運営されていたことが分かった。

設計はそれなりに大変であった。

デザインを優先したので、全体の体積は少なく、4ch分のアンプユニットを収めることは困難であることが段々わかってきた。そこで考えついたのが、当時、サンヨー(群馬)で開発製造していた厚幕ICによるモジュールであった。この厚膜ICの中身は、準コンプリのアンプが2ch内蔵されていた。いろいろなパワーが出るモジュールが用意されていて、コストも、ディスクリート部品で組んだよりも安かった。この分野で音質がどうこうと言っても始まらないので、あとは性能がどうかということであった。

問題は、4Ω負荷のSPに対しては耐えられるかどうかであった。

いろいろ問い合わせてみると、電源電圧を下げれば何とか対応できる。すなわち、4Ωパワーを制限すれば使えることが分かった。そこで、SPが4Ωとわかっていたときは、電源電圧をスイッチで切り換え下げることにした。

問題は、ブリッジで4Ωスピーカを使いたいとのリクエストがあった。4Ωで、2chステレオを使おうとすると、アンプユニットの1ch分は2Ω負荷になることであった。 2Ω負荷への要求はさすがに、サンヨーは“うん!”とは言ってくれなかった。

そこで、それではマッチングトランスを使って、対応することであった。2Ω:4Ωのトランスを、やはりサンスイOBが頑張っていた阪東電機に相談したところ、快く設計してくれ、製造もしてくれた。アンプデザインが薄型であったので、EIトランスではシャーシに収納できず、電源トランスはトロイダルトランスとならざるを得なかった。 こうして、段々と設計は進展してきたが、残る問題は、製造をどうするかであった。 西電工に生産計画を伺ってみると、生産ロットはせいぜい50台と言う。 これだけ少ないと、普通のスケールの製造委託会社に頼めるスケールでなかった。 やむなく、自分たちで部品を買って、小さい組立工場に頼むしかなかった。

いろいろあたってみると、埼玉にサンスイOBの方(製造出身)が独立して、小規模な組立工場を始めたという情報が入った。 訪ねていくと、快く製造を引き受けてくれた。小高電子という個人経営形態であった。

アンプの製造は、まずプリント基板を作り、そこに部品を差し込んで(ロットが小さいので、部品差しは内職に頼む)、プリント基板をハンダ漕に入れて、半田付けをして、刺さった部品の足をカットして、プリント基板が完成する。(この工程は半田付けする個人会社があり、そこに頼んだ) さらに、各プリント基板ユニットに配線を付ける下請け作業屋さんも、小規模ながらあった。

1980年代後半は、まだこのようなモノつくりが国内でできたのであった。結果的に地方の雇用は確保されていたのであった。

そうして、組立は小高電子の10坪の作業所で始まった。初めは我々も一緒に組立に加わり、組立上の不具合、やりにくいところはないかとさぐった。やってみるといろいろあるもので、本来は、この作業は生産技術という専門技術、ノウハウを持った方が工夫するのが普通であった。我々はそのような余裕はないので、自分たちで工夫して、どうしてもやりにくいところは現場のおばさんに懇願するしかなかった。

苦労すること4か月で、何とか遅れながらも形になってきた。西電工は、お客さんが待っているとこのことで、すぐ納品しろと言う。 “どこですか?”と伺うと、横浜のランドマークタワーという。当時まだ工事中であった。 そう言うと、それでも持ち込んでくれという。やむなく、私は車にアンプを積み込んで、一人で納品に行った。驚いたことに、ビルはまだ外観が出来ておらず、案内してくれたエレベータは工事用であった。エレベータドアの外は外気であった。 最上階に到着すると、強い風で自分が落ちてしまうのではないかという怖さを味わった。

結局、このアンプをビル工事中に、レストラン厨房内に入れ込んでしまう店舗設計であった。 このような怖い経験をしながら、資材手配から始めて、生産に関わり合い、5年以上続いた。

そして、画像に示すような複雑で立派な取扱い説明書(THINDY TA−5450の取扱説明書)を、西電工は私から取材して作り上げたが、実際の製作は、現在、オーディオ誌“管球王国”のライターである高津さんが担当してくれた。

このプロジェクトで、少量生産を始めから終わりまで自分たちでやってみた経験は、今でも良き経験となった。

業務用アンプを設計・生産する。

当時は、プロ用の音響ビジネスは、お互いの垣根を超えないような緩やかな掟があるようであった。 例えば、調整卓(コンソール)についてはレコード会社、レコーディングスタジオは海外製(イギリス、USA)の輸入品、放送局はタムラ、野外のSR(ライブ)はラムザ、ヤマハ、そして、各地の“箱ものホール”は不二音響というような区分けがあったように感じた。ふとしたことから、不二音響の方からお呼びがかかった。 当時は、本社・開発部は四谷にあった。さっそく訪ねてみると、ホール用のハイパワーアンプをMOSFETで開発・販売したいと言う。 デバイスは日立のMOSFETを使いたいと言う。ちょうど、TO−3で耐圧400VのMOSFETがコンプリであった。それを3パラレルppで、400W(モノラル)を出したいと言う。 それでは、開発しようということになった。デザインが19インチラックスタイルの個性のないものになった。 また、アンプの電源トランスは、絶対に温度ヒューズは入れて、切れたら使えないようなものは困ると言われた。日本捲線に相談すると、それなら、“温度リレーがある!”と言ってくれた。これは当時TI製であった。これを1次巻線にシリーズにして巻き込めば、温度検出できて、設定温度が超えれば電源が切れ、電源トランス、半導体デバイスも保護できるはずとなった。トランス温度が下がれば、温度リレーの接点は復帰する。 もちろんプロテクションはDC検出、過電流検出は付けた。

もう一つは、電源ヒューズを設けない設計方針ということであった。 “具体的には?どうするの?”と尋ねたところ、ブレーカスイッチを使えば、ヒューズ切れで現場が混乱することはないということであった。

プロ用機器はこういうものか!と、改めて勉強になった。ブレーカスイッチは1Aから20Aくらいまであり、かっこうは悪かったが信頼性あるスイッチであった。このときサンプルとして頂いたスイッチは、まだ手元にある。

その後の設計業務は、サンスイ〜福生電子経由で入社してくれた、名人、K・Kさんが担当してくれた。

さて、製造はどこでやるか?ということになったが、当時のサンスイ福島事業所が製造を引き受けてくれることになった。 確か、400台製造した。やはり手の内を知っているサンスイの関係者は、みるみるうちに、生産技術的な業務を進めてくれた。これはありがたかった。

スムーズに製造・納品できたが、しばらくして不二音響のF技術部長から、仙台のホールでこのアンプが煙を出し、煙検出器が動作し、すぐスプリンクラーも動作し、舞台裏が水浸しになったと言われた。

そのような事故を1台起こしたが、不二音響は一切、我々に弁償等の支払いを求めなかった。もちろん事故に備えて保険に入っていただろうが、不二音響のその態度には、頭が下がった。

まだまだ、いろんな面白いお話があります。お読みくださってありがとうございます。

THINDY TA−5450の取扱説明書

2012年9月30日掲載

|

第52回 アンプ量産する困難さ。日夜、奮闘するが・・・。 |

第1弾 日本オーディオ史 |

第54回 優秀なエンジニア,VIP,新技術に巡り合う |